Applikationer :

Arbetsprincip :

Utfodring och förbehandling: Fast avfall införs i förbränningsarens foderöppning, där det är manuellt batchat och kvantitativt matas in i ugnskroppen. Preliminär behandling, såsom sortering och strimling, förekommer vanligtvis i förbehandlingsområdet för att minska volymen och förbättra förbränningens effektivitet.

Förbränningsprocess: Avfallet kommer in i förbränningskammaren för bränning. Inuti inrättas en förbränningszon och en liten del av förbränningskammaren ägnas åt förbränningsprocessen. Här kommer avfallet i kontakt med uppvärmd luft, antänds av en temperaturkontrollerad förbränningsmaskin. Genom att följa principerna för de tre T: erna av temperatur, tid och turbulens genomgår avfallet fullständig oxidation, pyrolys och förbränning i ugnskroppen. Den resulterande rökgasen kommer sedan in i en sekundär förbränningskammare, där den genomgår högtemperaturförbränning. Rökgasen utsätts för temperaturer som överstiger 850 ° C i minst 2 sekunder, vilket säkerställer fullständig förbränning av skadliga gaser och den grundliga sönderdelningen av skadliga patogener. Det organiska ämnet i avfallet förbrasar, genererar värme och frisätter koldioxid och vattenånga.

Värmeåtervinning: Värmen som genereras från förbränning kan omvandlas till ånga eller varmt vatten för applikationer som kraftproduktion eller uppvärmning. Förbränningsanläggningar är vanligtvis utrustade med värmeväxlare eller pannor som använder högtemperaturens rökgas för att värma arbetsmediet.

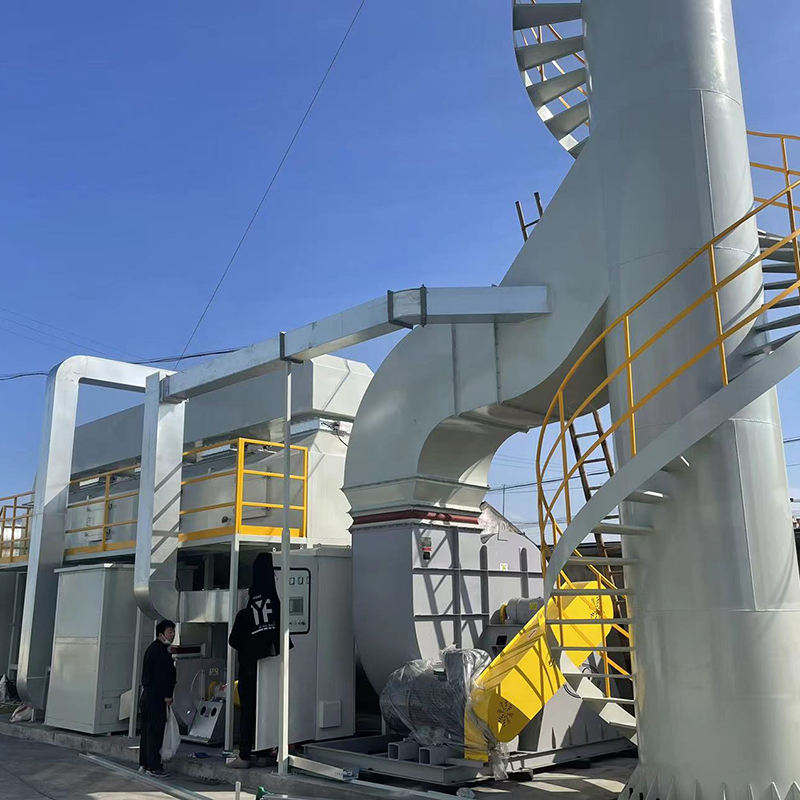

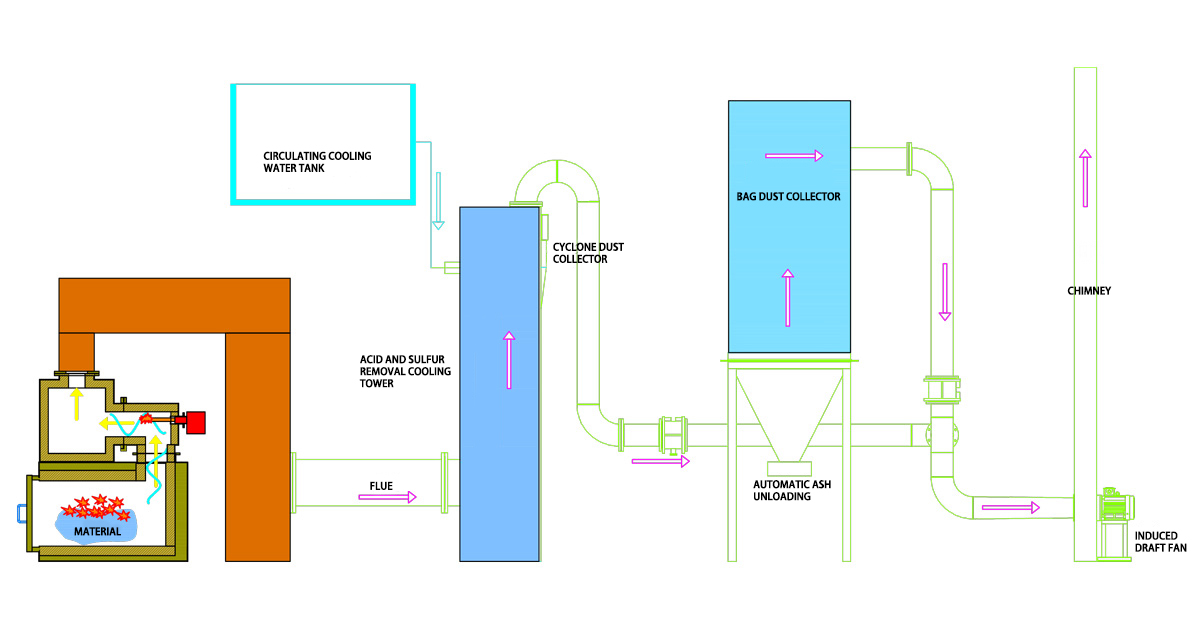

Gasbehandlingsprocessdiagram

Fas ett:

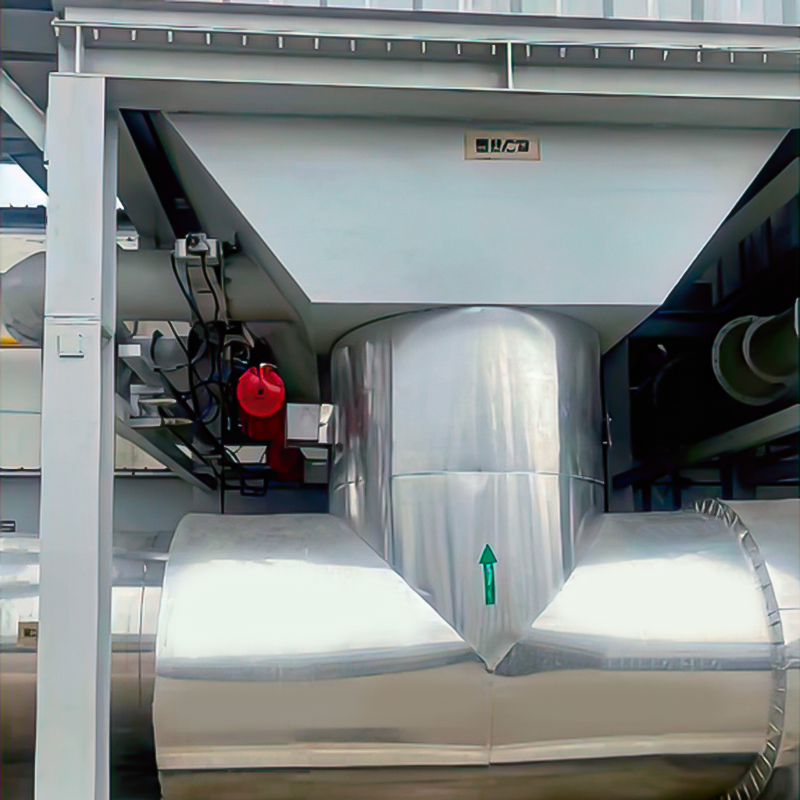

Högtemperaturgaserna som utvisas från den sekundära förbränningskammaren kyls snabbt från 850 ° C till 180 ° C inom 2 sekunder i gasutsläcktornet, vilket effektivt förbi förhållanden för dioxin-syntes. Samtidigt atomiserar ett specialiserat spraymunstycke gaserna, underlättar samtidig avsvavling och denitrifikation.

Fas två:

Gaserna, efter att ha kylts och avvakat, passerar genom en medeleffektivt dammsamlare och cyklondammavlägsningssystem, vilket effektivt separerar partikelformigt material och stora partiklar som genererades under neutraliseringsprocessen.

Fas tre:

Avgaserna fortsätter sedan genom ett högtemperaturpulsstrålspåsfilter, som effektivt fångar restdamm, fina partiklar och tungmetaller, inklusive dioxiner, vidhäftande till filtret, vilket säkerställer att det behandlade avgaserna uppfyller de nödvändiga standarderna.

Fas fyra:

Val av utrustning

| Specifikationer | Swi-1 | Swi-2 | Swi-3 | Swi-4 | Swi-5 | Swi-6 | Swi-7 | Swi-8 |

| Ansökningar | Allmänt avfall, industriavfall, medicinskt avfall, specialavfall, etc. | |||||||

| Förbränningskapacitet (kg/batch) | 20-300 | 400 | 600 | 800 | 1000 | 1500 | 2000 | 3000 |

| Förbränningsvolym (m³) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Utrustningsvikt (kg) | 1300.00 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 |

| Brännarbränsleförbrukning | 2-15 kg/h | |||||||

Obs: Parametrarna i tabellen är endast för referens, om det finns speciella krav kan de utformas enligt den faktiska situationen.

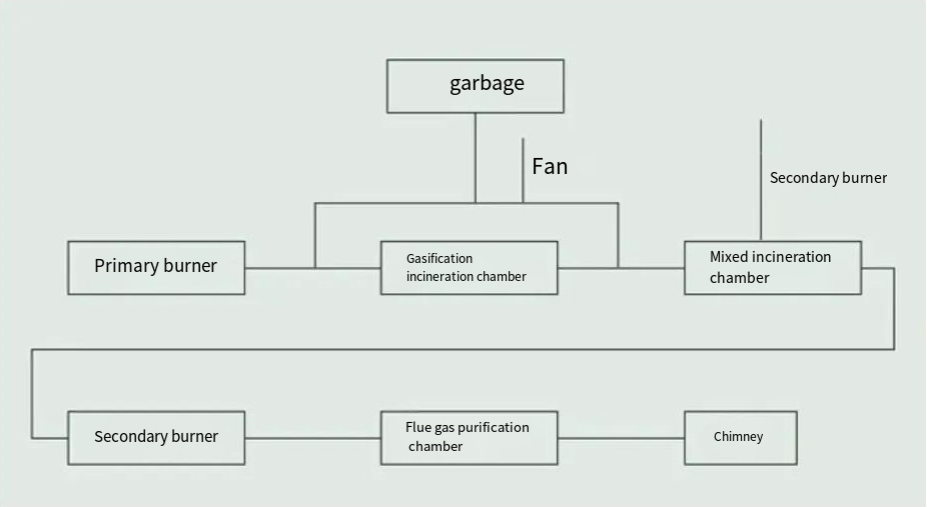

Förbränningsprocessflöde

1. Förbränningsprocessen börjar med att det sorterade avfallet matas in i förbränningskammaren i partier vid schemalagda tider.

2. Genom att reglera luftintaget genomgår avfallet en serie processer inom den primära förbränningskammaren, inklusive torkning, pyrolys och fullständig förbränning. Ask- och små partiklar som inte kan sönderdelas utvisas genom askavlägsningssystemet.

3. Rökgaserna som produceras under torknings- och pyrolysstegen riktas sedan in i den sekundära förbränningskammaren.

4. De brännbara gaserna utsätts för temperaturer som överstiger 850 grader Celsius i minst 2 sekunder för att säkerställa en grundlig nedbrytning innan de dirigeras till efterföljande behandlingsprocesser.

Gasbehandlingsprocessdiagram

Fas ett:

Högtemperaturgaserna som utvisas från den sekundära förbränningskammaren kyls snabbt från 850 ° C till 180 ° C inom 2 sekunder i gasutsläcktornet, vilket effektivt förbi förhållanden för dioxin-syntes. Samtidigt atomiserar ett specialiserat spraymunstycke gaserna, underlättar samtidig avsvavling och denitrifikation.

Fas två:

Gaserna, efter att ha kylts och avvakat, passerar genom en medeleffektivt dammsamlare och cyklondammavlägsningssystem, vilket effektivt separerar partikelformigt material och stora partiklar som genererades under neutraliseringsprocessen.

Fas tre:

Avgaserna fortsätter sedan genom ett högtemperaturpulsstrålspåsfilter, som effektivt fångar restdamm, fina partiklar och tungmetaller, inklusive dioxiner, vidhäftande till filtret, vilket säkerställer att det behandlade avgaserna uppfyller de nödvändiga standarderna.

Fas fyra: